Flanschgehäuse: Unverzichtbare Komponenten im Maschinenbau und Anlagentechnik

Flanschgehäuse sind wichtige Bauelemente in vielen technischen Anwendungen und Branchen wie dem Maschinenbau, der Anlagentechnik, der Automatisierungstechnik und der Lager- und Fördertechnik. Sie werden eingesetzt, um Maschinenkomponenten wie Lager, Wellen oder Kugelgewindetriebe auf einfache und zuverlässige Weise zu befestigen und auszurichten. Darüber hinaus bieten Flanschgehäuse auch Schutz vor unterschiedlichen Umgebungsbedingungen und sorgen so dafür, dass die verbauten Komponenten optimal arbeiten können.

In diesem Artikel erfahren Sie alles Wissenswerte über Flanschgehäuse und was Sie beim Kauf beachten sollten. Dabei gehen wir sowohl auf die verschiedenen Typen und Materialien, als auch auf mögliche Anwendungsbereiche und die Vor- und Nachteile von Flanschgehäusen ein. Am Ende des Artikels finden Sie außerdem eine Liste mit kurzen Stichpunkten, die die Vorteile von Flanschgehäusen noch einmal kompakt zusammenfassen.

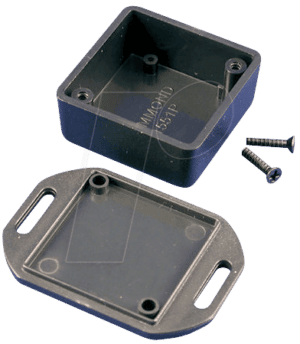

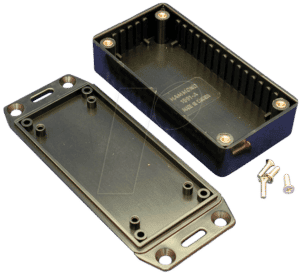

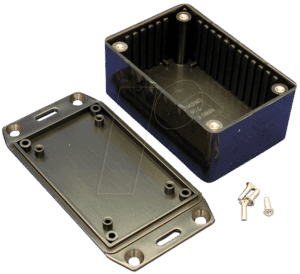

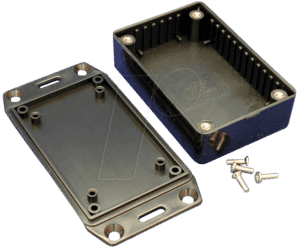

Arten und Materialien von Flanschgehäusen

Flanschgehäuse gibt es in vielen verschiedenen Ausführungen und Materialien. Im Folgenden stellen wir Ihnen die häufigsten Typen und Eigenschaften von Flanschgehäusen vor.

Typen von Flanschgehäusen

Flanschgehäuse lassen sich grundsätzlich in zwei Hauptgruppen einteilen: starre und flexible Flanschgehäuse. Starre Flanschgehäuse sind sehr robust und bieten eine hohe Steifigkeit, was sie besonders für Anwendungen mit hohen Lasten oder großen Drehmomenten geeignet macht. Flexible Flanschgehäuse hingegen sind weniger steif und erlauben es daher, kleinere Fehlausrichtungen der eingebauten Komponenten zu tolerieren.

Abhängig von der Art der Befestigung und der Bauform unterscheidet man zudem folgende Typen von Flanschgehäusen:

– Stehlagereinheiten mit Flanschen (zur Befestigung an maschinenseitigen Bohrungen)

– Flanschstehlagereinheiten (zur Befestigung an maschinenseitigen Bohrungen und mit zusätzlichen Abstützungen)

– Flanschlagereinheiten mit Befestigungsbohrungen im Innendurchmesser (zur Befestigung auf Wellen)

– Flanschlagereinheiten mit Befestigungsbolzen im Innendurchmesser (für schnelle Montage und Demontage)

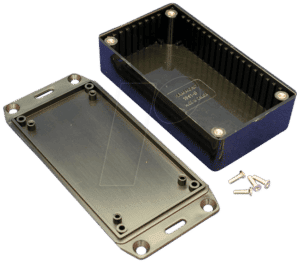

Materialien von Flanschgehäusen

Flanschgehäuse sind aus verschiedenen Materialien erhältlich, die jeweils spezifische Eigenschaften in Bezug auf Festigkeit, Temperaturbeständigkeit, Korrosionsschutz und Oberflächengüte aufweisen. Hier eine Auswahl der gebräuchlichsten Materialien:

– Gusseisen: Gusseisen ist ein sehr robustes und widerstandsfähiges Material, das häufig für starre Flanschgehäuse verwendet wird. Es bietet eine hohe Festigkeit und gute Dämpfungseigenschaften, kann aber im Vergleich zu anderen Materialien wie Stahl oder Edelstahl, weniger hohe Temperaturen und chemischer Beständigkeit aushalten.

– Stahl: Stahl ist ein festes und widerstandsfähiges Material, das für starre und flexible Flanschgehäuse verwendet wird. Es bietet eine sehr hohe Festigkeit und ist temperaturbeständig. Allerdings kann es, je nach Legierung, anfällig für Korrosion sein.

– Edelstahl: Edelstahl ist ein rostfreies Material, das für Flanschgehäuse in korrosiven Umgebungen oder für Anwendungen mit hohen Hygieneanforderungen eingesetzt wird. Es bietet eine hohe Festigkeit, Temperaturbeständigkeit und ist chemisch resistent.

– Kunststoff: Kunststoff wird für Flanschgehäuse verwendet, die in Umgebungen mit niedrigen mechanischen Belastungen eingesetzt werden. Vorteile von Kunststoffflanschgehäusen sind ihre Korrosionsbeständigkeit, ihr geringes Gewicht und ihre geringen Kosten.

Anwendungsbeispiele für Flanschgehäuse

Flanschgehäuse werden in unterschiedlichen Branchen und Anwendungen eingesetzt. Hier einige Beispiele:

– Maschinenbau: Flanschgehäuse werden verwendet, um verschiedene Maschinenkomponenten wie Lager, Wellen oder Kugelgewindetriebe zu befestigen und auszurichten. Sie sind unverzichtbar für den Aufbau von Maschinen und Anlagen.

– Anlagentechnik: In der Anlagentechnik kommen Flanschgehäuse zum Einsatz, um Aggregate und Komponenten sicher und präzise zu befestigen oder um Rohrleitungen und Ventile zu installieren.

– Automatisierungstechnik: In der Automatisierungstechnik werden Flanschgehäuse für die Befestigung und Ausrichtung von Aktuatoren, Sensoren und Steuerungselementen eingesetzt.

– Lager- und Fördertechnik: In der Lager- und Fördertechnik werden Flanschgehäuse zur Befestigung und Lagerung von Rollen, Kettenrädern und Ritzeln verwendet, was eine präzise und zuverlässige Materialtransport ermöglicht.

Vor- und Nachteile von Flanschgehäusen

Flanschgehäuse bieten viele Vorteile, aber auch gewisse Nachteile in Abhängigkeit von den jeweiligen Anforderungen und Anwendungsbedingungen. Im Folgenden sind die wichtigsten Vor- und Nachteile aufgelistet:

Vorteile

– Einfache Montage und Demontage: Flanschgehäuse ermöglichen eine schnelle und einfache Montage bzw. Demontage von Maschinenkomponenten, reduzieren die Wartungszeiten und optimieren damit die Produktivität einer Anlage oder Maschine.

– Hohe Präzision und Zuverlässigkeit: Flanschgehäuse sorgen für eine präzise und zuverlässige Fixierung und Ausrichtung von Maschinenelementen, reduzieren Vibrationen und Lagerschäden und fördern einen ruhigen Lauf der eingebauten Komponenten.

– Schutz vor Umgebungsbedingungen: Flanschgehäuse schützen die darin verbauten Maschinenelemente vor Staub, Feuchtigkeit, Verschmutzung und Korrosion, was die Lebensdauer der gesamten Maschine oder Anlage verlängert.

Nachteile

– Größe und Gewicht: Flanschgehäuse können aufgrund ihrer Bauart und Materialien relativ groß und schwer sein, was in manchen Anwendungen als nachteilig angesehen werden kann.

– Kosten: Je nach Material und Größe können Flanschgehäuse teurer sein als andere Befestigungsoptionen. Besonders bei höherwertigen Materialien wie Edelstahl oder speziellen Legierungen sollte man mit höheren Kosten rechnen.

Flanschgehäuse kaufen – Kurzinfos:

– Auswahl verschiedener Typen und Materialien, abhängig von der Anwendung und Anforderungen

– Hohe Präzision und zuverlässige Befestigung bzw. Ausrichtung von Maschinenkomponenten

– Schutz vor Umgebungsbedingungen wie Staub, Feuchtigkeit und Korrosion

– Einfache Montage und Demontage, optimiert Wartungszeiten und Produktivität

– Erhältlich in unterschiedlichen Größen und Gewichten, passend für verschiedene Anwendungen

– Kosten abhängig vom Material und Größe, günstigere Alternativen wie Kunststoffflanschgehäuse verfügbar