Füllstandsensoren: Präzise Erfassung für jede Anwendung

In unserem umfangreichen Sortiment an Füllstandsensoren finden Sie die perfekte Lösung zur präzisen Überwachung und Steuerung von Flüssigkeiten, Feststoffen und Granulaten. Ob in der industriellen Automation, im Maschinenbau, der chemischen Verfahrenstechnik, der Lebensmittelproduktion oder der Umweltmesstechnik – unsere sorgfältig ausgewählten Sensoren gewährleisten eine zuverlässige Erfassung des Füllstands und tragen maßgeblich zur Prozessoptimierung, Sicherheit und Effizienz bei. Wir bieten eine breite Palette an Technologien, die auf die spezifischen Anforderungen unterschiedlicher Medien und Umgebungsbedingungen zugeschnitten sind, um Ihnen stets die passgenaue Detektion zu ermöglichen.

Innovative Technologien für präzise Füllstandmessung

Die Auswahl des richtigen Füllstandsensors hängt entscheidend von den Eigenschaften des zu messenden Mediums sowie den Umgebungsbedingungen ab. Unsere Produktpalette deckt ein breites Spektrum an Messprinzipien ab, um für jede Herausforderung die optimale Lösung zu bieten:

- Kapazitive Sensoren: Ideal für die Detektion von Flüssigkeiten und Schüttgütern, auch bei leitfähigen Medien. Sie basieren auf der Änderung der Kapazität zwischen einer Elektrode und dem Medium.

- Ultraschallsensoren: Berührungslos arbeitend, eignen sie sich hervorragend für die Füllstandsmessung von Flüssigkeiten und Schüttgütern in offenen Behältern oder bei aggressiven Medien. Die Messung erfolgt über Laufzeitmessung von Schallwellen.

- Optische Sensoren: Präzise und berührungslos, oft eingesetzt zur Grenzwertdetektion oder zur Messung von transparenten Flüssigkeiten. Sie nutzen Licht zur Erfassung des Füllstands.

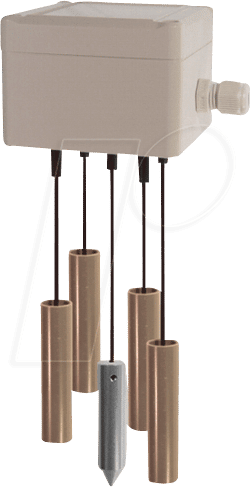

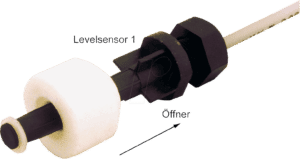

- Schwimmerschalter: Eine bewährte und kostengünstige Lösung zur Grenzwertschaltung. Sie basieren auf dem Prinzip des Auftriebs und sind robust im Einsatz.

- Hydrostatische Sensoren: Messen den Füllstand anhand des Drucks, den die Flüssigkeitssäule ausübt. Sie sind besonders für geschlossene Behälter und aggressive Medien geeignet.

- Radarsensoren: Berührungslose Messung, unempfindlich gegenüber Staub, Dampf und Druckschwankungen. Sie eignen sich für eine Vielzahl von Medien und Umgebungen.

- LWL (Lichtwellenleiter) Sensoren: Einsatz dort, wo extreme Temperaturen oder aggressive Chemikalien herrschen und eine direkte Berührung vermieden werden muss.

Worauf Kunden beim Kauf von Füllstandsensoren achten müssen

Die Entscheidung für den passenden Füllstandsensor ist ein kritischer Schritt für die Zuverlässigkeit Ihrer Prozesse. Folgende Kriterien sollten Sie bei Ihrer Auswahl berücksichtigen:

- Mediumseigenschaften: Handelt es sich um eine Flüssigkeit, ein Granulat oder ein Schüttgut? Ist das Medium leitfähig, aggressiv, viskos, schäumend oder verklebend? Dies bestimmt maßgeblich das benötigte Messprinzip und das Material des Sensors.

- Umgebungsbedingungen: Welche Temperaturen, Drücke oder Verschmutzungsgrade herrschen am Einsatzort? Sind ATEX-Zonen (explosionsgefährdete Bereiche) vorhanden, die spezielle Zulassungen erfordern?

- Messprinzip: Berührungslos oder berührend? Kontinuierliche Messung oder Grenzstanderfassung? Die Wahl des Messprinzips beeinflusst Genauigkeit, Zuverlässigkeit und Wartungsaufwand.

- Messbereich und Genauigkeit: Definieren Sie den maximalen und minimalen Füllstand sowie die erforderliche Präzision der Messung.

- Materialien und Zulassungen: Besonders in der Lebensmittel- und Pharmaindustrie sind Materialien gemäß FDA oder EG 1935/2004 erforderlich. Für Ex-Bereiche sind ATEX- oder IECEx-Zulassungen unerlässlich.

- Anschluss und Signalausgabe: Welche Schnittstellen werden für die Anbindung an Ihre Steuerung benötigt (z.B. 4-20mA, 0-10V, IO-Link, digitale Ausgänge)?

- Montage und Wartung: Berücksichtigen Sie die einfache Installation und die Möglichkeit zur Reinigung oder Wartung, insbesondere bei viskosen oder stark verschmutzenden Medien.

- Hersteller und Qualität: Renommierte Hersteller wie Endress+Hauser, VEGA, Siemens, IFM Electronic oder Balluff stehen für Qualität, Zuverlässigkeit und Langlebigkeit.

Vergleichstabelle: Füllstandsensoren nach Messprinzip

| Messprinzip | Einsatzgebiet | Medientypen | Vorteile | Nachteile | Typische Branchen | Anschlussmöglichkeiten | Zulassungen/Standards |

|---|---|---|---|---|---|---|---|

| Kapazitiv | Flüssigkeiten, Granulate, Schüttgüter | Leitfähig und nicht leitfähig, auch klebrige Medien | Einfache Installation, kostengünstig, berührungslos | Ansprechverhalten kann durch anhaftende Medien beeinflusst werden, nicht für alle Schüttgüter geeignet | Chemie, Lebensmittel, Wasseraufbereitung | 4-20mA, Schaltausgänge, IO-Link | IP67/IP68, optional ATEX |

| Ultraschall | Flüssigkeiten, Schüttgüter | Flüssigkeiten (auch korrosiv), Granulate, Stäube | Berührungslos, keine Verschmutzung des Mediums, unempfindlich gegen Dichteänderungen | Ansprechverhalten durch Schaum, Dampf oder starke Staubentwicklung beeinträchtigt, Temperaturschwankungen können Einfluss haben | Chemie, Lebensmittel, Wasser/Abwasser, Lagerhaltung | 4-20mA, 0-10V, RS485 | IP67/IP68 |

| Radar (berührungslos) | Flüssigkeiten, Schüttgüter | Extrem breit, auch bei starken Dampf-, Staub- oder Druckschwankungen | Sehr hohe Genauigkeit, keine Beeinflussung durch Medium, robust, wartungsfrei | Höherer Anschaffungspreis, komplexere Einrichtung für bestimmte Anwendungen | Chemie, Petrochemie, Lebensmittel, Anlagenbau | 4-20mA (HART), Profibus, Foundation Fieldbus | ATEX/IECEx, WHG, SIL |

| Hydrostatisch | Flüssigkeiten in geschlossenen Behältern | Flüssigkeiten, auch aggressive oder viskose | Hohe Genauigkeit, robust, keine beweglichen Teile, kostengünstig | Nur für Flüssigkeiten, Druckabhängigkeit (Berücksichtigung der Dichte), Verstopfungsgefahr bei Schmutz | Wasser/Abwasser, Chemie, Lebensmittel, Tankanlagen | 4-20mA, 0-10V | IP68, optional ATEX |

| Schwimmerschalter | Grenzstanderfassung (Minimum/Maximum) | Flüssigkeiten, Schüttgüter | Sehr einfach, robust, keine externe Energieversorgung nötig, kostengünstig | Nur Grenzstandserfassung, mechanische Bewegung, Anhaftungen können zu Fehlfunktionen führen | Haushaltsgeräte, Pumpensteuerung, Behälterüberwachung | Schaltausgänge (Relais, Transistor) | IP65/IP68 |

| Optisch | Grenzstanderfassung, Flüssigkeiten | Flüssigkeiten (auch transparent), Granulate | Berührungslos, präzise, kleine Bauformen, für anspruchsvolle Umgebungen | Empfindlich gegenüber starker Verschmutzung der Linse, nicht für stark schäumende Flüssigkeiten | Lebensmittel, Pharma, Labor, Maschinenbau | Schaltausgänge, IO-Link | IP67/IP68, FDA-konforme Materialien |

Wichtige Normen und Zertifizierungen

Für den professionellen Einsatz von Füllstandsensoren sind spezifische Normen und Zertifizierungen von großer Bedeutung. Besonders hervorzuheben sind:

- ATEX-Richtlinie (2014/34/EU): Regelt Geräte und Schutzsysteme zur bestimmungsgemäßen Verwendung in explosionsgefährdeten Bereichen. Sensoren mit ATEX-Zulassung gewährleisten die Sicherheit in Umgebungen mit brennbaren Gasen, Dämpfen oder Stäuben.

- IECEx-Schema: Ein internationales Zertifizierungssystem, das eine einheitliche Prüfung und Zertifizierung von Geräten für explosionsgefährdete Bereiche ermöglicht und den weltweiten Handel erleichtert.

- WHG (Wasserhaushaltsgesetz): In Deutschland relevant für Anlagen zum Umgang mit wassergefährdenden Stoffen. Füllstandsensoren, die hier eingesetzt werden, müssen eine Zulassung nach dem WHG besitzen.

- HACCP und EHEDG: Für die Lebensmittel- und Pharmaindustrie sind hygienische Bauformen und Materialien (z.B. Edelstahl 1.4404/1.4435, PEEK) sowie Reinigbarkeit entscheidend. Zertifizierungen bestätigen die Einhaltung dieser Standards.

- SIL (Safety Integrity Level): Relevant für sicherheitsgerichtete Funktionen. Sensoren mit SIL-Bewertung tragen zur Erhöhung der funktionalen Sicherheit von Anlagen bei.

Technologische Trends und Nachhaltigkeit

Die Entwicklung im Bereich der Füllstandsensorik schreitet stetig voran. Aktuelle Trends umfassen die zunehmende Integration von digitalen Kommunikationsschnittstellen wie IO-Link, die eine einfachere Inbetriebnahme, Diagnose und Fernkonfiguration ermöglichen. Auch die Miniaturisierung von Sensoren für den Einsatz in engen Bauräumen sowie die Entwicklung von Sensoren für extreme Bedingungen (z.B. hohe Temperaturen oder extreme Drücke) sind wichtige Entwicklungsrichtungen. Darüber hinaus gewinnen Sensoren, die eine energieeffiziente Messung ermöglichen und aus umweltfreundlichen Materialien gefertigt sind, an Bedeutung, um den Anforderungen an nachhaltige Produktionsprozesse gerecht zu werden.

FAQ – Häufig gestellte Fragen zu Füllstandsensoren

Was ist der Unterschied zwischen einem Füllstandsensor und einem Schwimmerschalter?

Ein Füllstandsensor misst in der Regel den Füllstand kontinuierlich oder erfasst präzise den aktuellen Wert, während ein Schwimmerschalter hauptsächlich zur Grenzstanderfassung (Minimum oder Maximum) dient. Schwimmerschalter sind oft mechanisch und bieten nur einen Schaltausgang, während Füllstandsensoren vielfältige Messprinzipien und analoge oder digitale Signalausgaben aufweisen können.

Welcher Füllstandsensor ist für aggressive Medien geeignet?

Für aggressive Medien eignen sich vor allem Füllstandsensoren mit chemisch beständigen Materialien wie PTFE, PVDF, Hastelloy oder speziellen Edelstählen. Hydrostatische Drucksensoren und berührungslose Radarsensoren sind hier oft die bevorzugte Wahl, da sie in der Regel weniger direkten Kontakt mit dem Medium haben oder aus hochbeständigen Werkstoffen gefertigt sind.

Können Füllstandsensoren auch für Schüttgüter verwendet werden?

Ja, eine Vielzahl von Füllstandsensoren ist für die Messung von Schüttgütern wie Granulaten, Pulvern oder Kies geeignet. Dazu zählen kapazitive Sensoren, Radarsensoren, Ultraschallsensoren sowie spezielle Fördersensoren oder Vibrationsgrenzschalter, die für die Erfassung von Schüttgutgrenzwerten optimiert sind.

Muss ein Füllstandsensor für den Einsatz in explosionsgefährdeten Bereichen (ATEX) speziell gekennzeichnet sein?

Ja, Füllstandsensoren, die für den Einsatz in explosionsgefährdeten Bereichen vorgesehen sind, müssen zwingend eine entsprechende ATEX- oder IECEx-Zulassung und Kennzeichnung tragen. Diese Kennzeichnung gibt Auskunft über die Gerätekategorie, die Schutzzone und die anzuwendende Temperaturklasse.

Wie beeinflusst Staub die Messung von Füllstandsensoren?

Staub kann die Messung verschiedener Füllstandsensoren beeinträchtigen. Ultraschallsensoren können durch dichte Staubschichten gestört werden. Radarsensoren sind oft unempfindlicher, aber sehr klebriger Staub kann auch hier eine Ablagerung bilden. Kapazitive Sensoren können durch Staubschichten auf den Elektroden beeinflusst werden. Die Wahl des richtigen Messprinzips und gegebenenfalls spezielle Gehäuse oder Reinigungsfunktionen sind entscheidend.

Was bedeutet IO-Link bei Füllstandsensoren?

IO-Link ist ein standardisiertes, bidirektionales Kommunikationsprotokoll für die Prozessautomatisierung. Bei Füllstandsensoren ermöglicht IO-Link eine einfachere Parametrierung, Diagnose, Datenübertragung (z.B. Füllstandswerte, Statusinformationen) und Fernwartung. Dies erleichtert die Integration in übergeordnete Systeme und reduziert den Verdrahtungsaufwand.

Sind Füllstandsensoren für den Einsatz in der Lebensmittelindustrie immer aus Edelstahl gefertigt?

Nicht zwangsläufig, aber Edelstahl (oft 1.4404 oder 1.4435) ist aufgrund seiner Korrosionsbeständigkeit, einfachen Reinigung und mechanischen Stabilität das bevorzugte Material. Zusätzlich müssen Kunststoffe, die im direkten Kontakt mit Lebensmitteln stehen, Zulassungen wie FDA oder EG 1935/2004 erfüllen. Hygienic Design ist dabei ein weiterer wichtiger Aspekt.